使用万用表检测编码器性能与故障指南

在工业自动化和机器人技术领域,编码器作为一种关键的传感器,扮演着至关重要的角色。它们负责将机械运动转换为电信号,从而实现对位置、速度和方向的精确控制。然而,编码器在长期使用或恶劣环境中可能会出现性能下降甚至故障,影响整个系统的稳定性和准确性。因此,定期检测编码器的健康状况显得尤为重要。本文将介绍如何使用万用表这一基础工具,来检测编码器的性能与潜在故障。

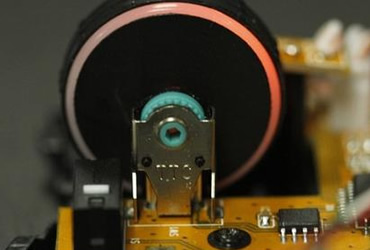

一、了解编码器基本原理

在开始检测之前,我们首先需要了解编码器的基本工作原理。编码器主要分为绝对式和增量式两种,它们通过内部的光电或磁电转换机制,将轴的旋转角度或位移量转化为数字脉冲信号。这些信号随后被控制系统解读,实现精确定位。

二、准备检测工具

进行编码器检测,最基本的工具就是万用表。选择具有电压、电阻和连续性测试功能的万用表即可满足大部分检测需求。此外,准备一些基本的螺丝刀、连接线以及适当的防护装备(如绝缘手套)也是必要的。

三、检测步骤

断电检查:首先,确保编码器及其连接的电源和系统已完全断电,以避免触电风险。

电阻测量:使用万用表的电阻档,分别测量编码器各引脚之间的电阻值。参考编码器手册中的电气规格,判断电阻值是否在正常范围内。异常电阻可能指示内部电路损坏或连接不良。

电压测试:若编码器工作时有供电电压,可在通电状态下(确保安全)测量供电引脚与地之间的电压,确认是否符合规格要求。

信号输出验证:对于增量式编码器,可通过手动旋转编码器轴,同时观察万用表上脉冲信号的输出情况。正常情况下,每旋转一定角度应有稳定的脉冲信号产生。绝对式编码器则可能需要特定的读取设备来验证输出数据的正确性。

连续性测试:使用万用表的连续性测试功能,检查编码器各引脚与电路板之间的连接是否良好,无断路现象。

四、分析与处理

根据检测结果,如果发现有异常电阻、电压偏离或信号输出不稳定等问题,可能需要进一步检查编码器内部或更换损坏的部件。对于复杂问题,建议联系专业维修服务或制造商技术支持。

结语

通过定期使用万用表对编码器进行性能检测,不仅可以及时发现潜在故障,减少停机时间,还能有效延长编码器的使用寿命,确保自动化系统的稳定运行。虽然检测过程可能稍显繁琐,但考虑到编码器对整个系统的重要性,这样的投入无疑是值得的。希望本文能为您的编码器维护工作提供实用的指导。