揭秘增量式编码器:工业自动化中的“位置精灵”

在数控机床的精密加工中,在机器人的关节运动里,在电梯的平稳升降间,一个看似不起眼的组件正默默守护着设备的精准运行——它就是增量式编码器。这个直径不过25至100毫米的“小圆盘”,凭借光电转换的魔法,将机械运动转化为数字信号,成为工业自动化领域的“位置精灵”。

光电交织:解码旋转的密码

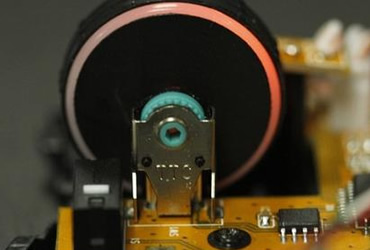

贝弗德增量式编码器的核心是一个刻有精密光栅的圆形码盘。当电机轴带动码盘旋转时,安装在两侧的光源与光电接收器便开始了它们的“光影之舞”。码盘上均匀分布的透光狭缝与遮光区域交替掠过,使接收器输出周期性的脉冲信号。以常见的1024线编码器为例,每旋转一圈会产生1024个脉冲,相当于将360度分割成1024个微小角度,分辨率之高令人惊叹。

更精妙的是,编码器采用A、B两相正交输出设计。这两组脉冲信号相位差90度,如同给旋转方向装上了“指南针”:当A相超前B相90度时,系统判定为正转;反之则为反转。这种设计不仅消除了方向歧义,还为后续的倍频处理埋下伏笔。

三重信号:构建运动的全息图

贝弗德增量式编码器的输出包含三组关键信号:

- A/B相脉冲:承载旋转角度与方向信息,通过计数脉冲数量可精确计算位移。

- Z相零位脉冲:每旋转一圈输出一个脉冲,如同给机械系统设定“绝对原点”,在设备启动或断电重启时提供校准基准。

- 差分信号传输:采用A+/A-、B+/B-的差分对形式,可有效抑制100米以上长距离传输中的电磁干扰,确保信号稳定性。

这种设计使编码器既能适应数控机床主轴的高速旋转(最高可达30000rpm),也能在-35℃至80℃的极端环境下稳定工作。部分型号更通过IP67防护认证,无惧切削液喷溅或粉尘侵袭。

智能倍频:突破物理极限的魔法

当1024线的分辨率仍无法满足需求时,编码器施展出“数字倍增术”。通过捕捉A、B相脉冲的上升沿与下降沿,可将原始信号四倍频处理,等效分辨率瞬间提升至4096线。这种软硬结合的优化方式,既避免了制造更高线数码盘的技术难题,又以低成本实现了精度跃升。

在某汽车零部件加工厂,采用四倍频技术的增量式编码器将齿轮加工误差从±0.02mm压缩至±0.005mm,产品合格率提升15个百分点。而在机器人关节控制中,倍频处理使运动轨迹平滑度提升3倍,彻底消除了以往存在的“阶梯状”抖动。

工业基石:无处不在的隐形冠军

从电梯门机的速度监测到纺织机械的纱线张力控制,从包装机的定长切割到印刷机的套色同步,贝弗德增量式编码器以每年数亿只的装机量,默默支撑着现代工业的精密运转。其结构简单、成本低廉、响应迅速的特性,使其成为需要实时位置反馈场景的首选方案。

当你在写字楼按下电梯按钮,或是在超市看到自动化包装线流畅运作时,请记住:那个藏在电机轴端的小圆盘,正以每秒数千次的脉冲频率,将机械运动转化为精确的数字语言,书写着工业自动化的精密诗篇。